Apportare alcune modifiche all'ambiente mondiale

-

Edificio 3, Wanyang Innovation City, Langxia Street, Yuyao City, provincia di Zhejiang

Dai pellet ai prodotti: Capire il processo di estrusione della plastica

Esplorate il processo di estrusione della plastica dall'inizio alla fine, imparate i suoi componenti, i tipi e i vantaggi per una produzione efficace.

I fondamenti dell'estrusione di plastica: Dalle materie prime ai prodotti finiti

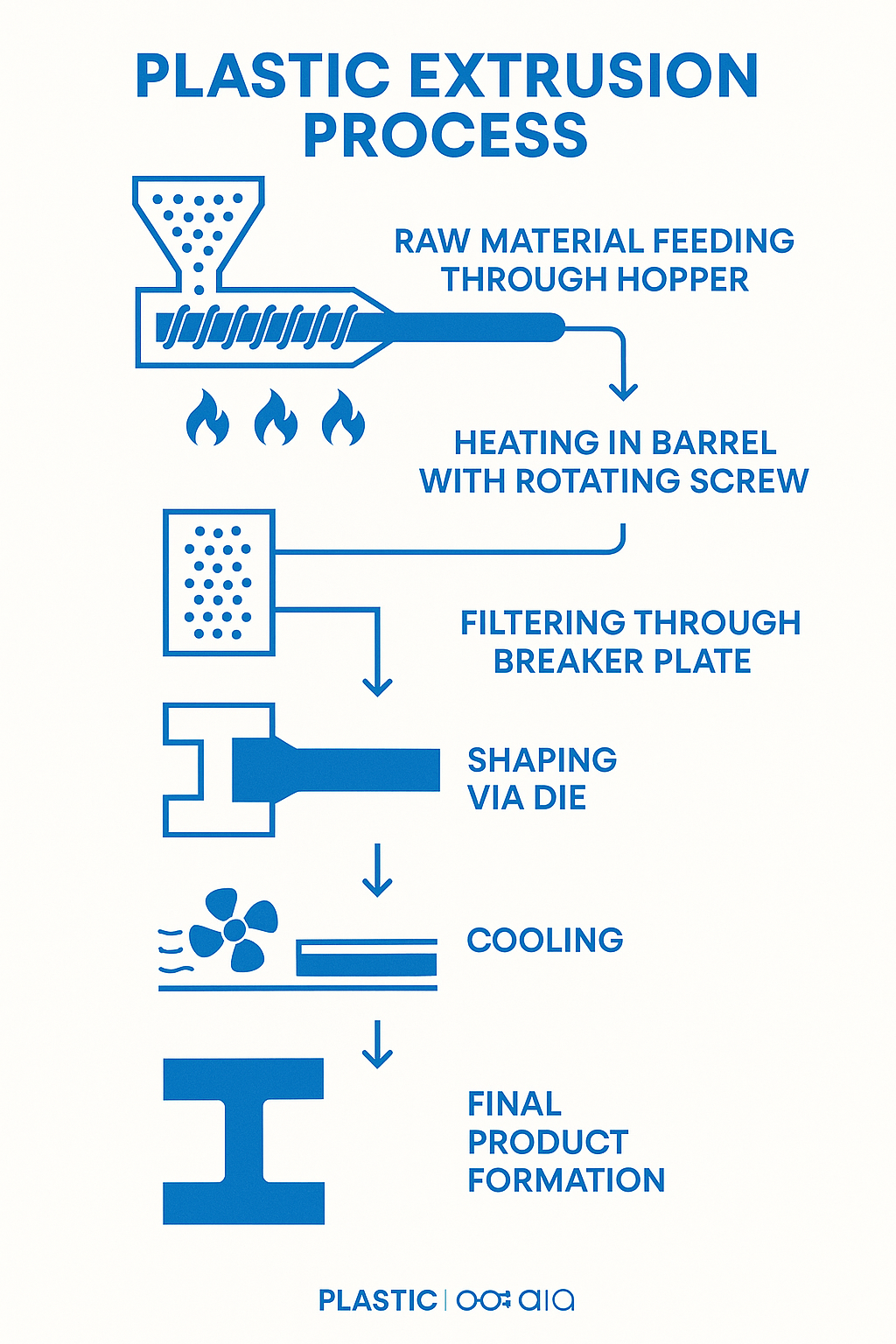

Il processo di estrusione della plastica è un metodo di produzione continuo che trasforma i materiali plastici grezzi in prodotti con una sezione trasversale costante. Per capire come funziona l'estrusione della plastica, ecco una rapida panoramica:

| Processo di estrusione della plastica | Descrizione |

|---|---|

| Fase 1: alimentazione | I pellet di plastica grezzi vengono immessi in una tramoggia ed entrano nell'estrusore. |

| Fase 2: fusione | Il materiale passa attraverso un barile riscaldato dove si scioglie (200-275°C). |

| Fase 3: Compressione | Una vite rotante (fino a 120 giri al minuto) comprime e omogeneizza la plastica fusa |

| Fase 4: filtraggio | Le griglie e le piastre rompitratta rimuovono i contaminanti e creano una contropressione |

| Fase 5: modellare | La plastica fusa viene forzata attraverso uno stampo per creare il profilo desiderato. |

| Fase 6: raffreddamento | Il prodotto estruso viene raffreddato per solidificare la sua forma |

| Fase 7: Finitura | Il prodotto è tagliato a misura o avvolto su bobine |

L'estrusione di plastica è stata una pietra miliare della produzione per oltre un secolo, evolvendosi in uno dei modi più efficienti per produrre prodotti plastici continui. La bellezza di questo processo risiede nella sua capacità di creare qualsiasi cosa, da semplici tubi a profili complessi, con una qualità costante e a volumi elevati.

"Secondo gli esperti del settore, l'estrusione di plastica è un processo di produzione ad alto volume che utilizza precisi sistemi di controllo meccanico e termico. Questa precisione consente ai produttori di realizzare prodotti omogenei mantenendo l'efficienza.

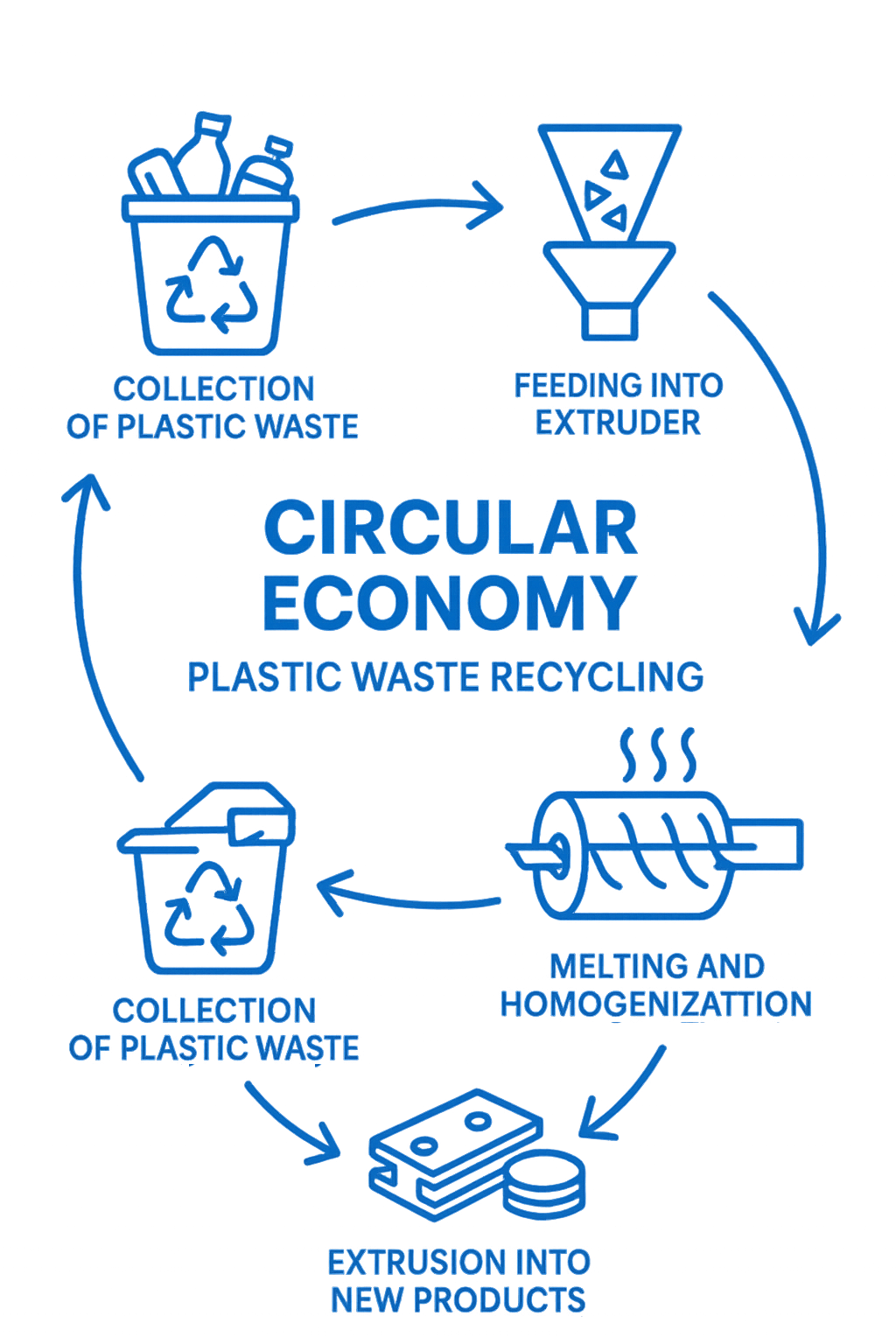

Per i responsabili della produzione attenti all'ambiente, la comprensione di questo processo è essenziale. Non solo offre l'opportunità di utilizzare materiali riciclati, ma l'ottimizzazione del processo di estrusione può ridurre significativamente gli sprechi e il consumo di energia, fattori critici nell'odierno ambiente produttivo orientato alla sostenibilità.

A JianTai Plastic Machinery Company, abbiamo visto come la padronanza del processo di estrusione aiuti i produttori a ridurre l'impatto ambientale mantenendo una produzione di alta qualità. Il processo trasforma ciò che altrimenti sarebbe plastica di scarto in nuovi prodotti di valore, sostenendo l'economia circolare che è così vitale per il futuro del nostro pianeta.

Che cos'è il processo di estrusione della plastica?

Il processo di estrusione della plastica è come una versione sofisticata di spingere il pongo attraverso una formatrice, solo che al posto del pongo lavoriamo con materiali termoplastici ad alte temperature e pressioni. Questo metodo di produzione ad alto volume trasforma i pellet di plastica in prodotti continui con sezioni trasversali coerenti.

Pensate di spremere il dentifricio da un tubetto. Il dentifricio esce sempre con la stessa forma dell'apertura del tubo. Nell'estrusione di plastica, la plastica fusa diventa il nostro "dentifricio" e una trafila progettata con precisione funge da "apertura del tubo", modellando il materiale in qualsiasi cosa, da semplici tubi a complessi telai di finestre.

Ciò che rende speciale l'estrusione è la sua capacità di creare prodotti con lo stesso identico profilo, piede dopo piede, chilometro dopo chilometro. Sia che abbiate bisogno di centinaia o migliaia di metri di prodotto, otterrete una notevole uniformità.

"Una volta finiti, i prodotti realizzati in plastica assumono molte forme diverse, ma partono tutti dallo stesso luogo e dalla stessa materia prima: la resina", come spiegano gli esperti del settore di Plastrading.com. Questo principio fondamentale è ciò che conferisce all'estrusione la sua incredibile versatilità nella produzione.

Durante il processo di estrusione della plasticaLe materie prime, sotto forma di pellet, perle o polveri (comunemente chiamate "resina"), si trasformano in prodotti finiti grazie al calore e alla pressione attentamente controllati. Il processo può generare pressioni superiori a 5.000 psi (34 MPa), ovvero la forza necessaria per spingere la plastica fusa attraverso lo stampo con precisione millimetrica.

Le basi dell'estrusione di plastica

Il cuore del progetto è il processo di estrusione della plastica dipende dalle resine termoplastiche, materiali con un superpotere: possono essere fusi e solidificati ripetutamente senza subire degradazioni significative. Questa straordinaria proprietà rende l'estrusione della plastica non solo efficiente, ma anche rispettosa dell'ambiente, in quanto il materiale avanzato può spesso essere rilavorato anziché sprecato.

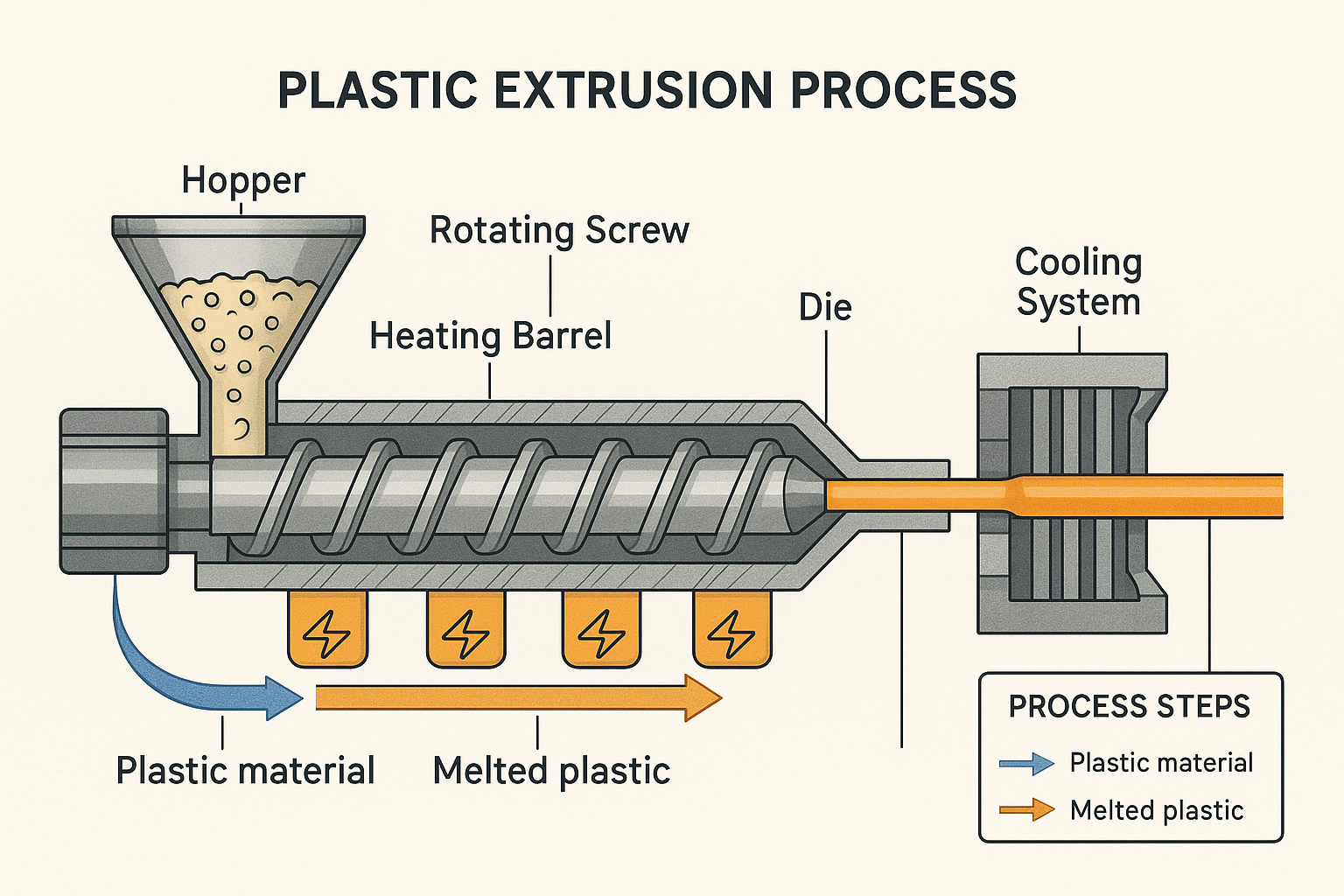

Il viaggio inizia quando i granuli di plastica entrano nell'estrusore attraverso una tramoggia di alimentazione. Mentre questi piccoli pezzi viaggiano attraverso il cilindro, incontrano un gradiente di temperatura che varia tipicamente da 200 a 275°C, a seconda della plastica che viene lavorata.

Qui le cose si fanno interessanti: mentre i riscaldatori esterni riscaldano il cilindro, circa il 70-80% del calore proviene in realtà dall'attrito meccanico generato dalla vite rotante! In effetti, nelle linee di produzione ad alta velocità, gli operatori a volte spengono del tutto i riscaldatori: l'attrito da solo mantiene perfette le temperature di fusione.

Il processo di fusione avviene gradualmente, non tutto in una volta. Lungo la parete del cilindro si forma prima una sottile pellicola di plastica fusa, che poi si espande lentamente fino a quando tutto il materiale non raggiunge la giusta consistenza. Questa fusione controllata e progressiva è fondamentale per la qualità del prodotto e previene i difetti che potrebbero compromettere il prodotto finale.

Una volta completamente fusa, la plastica passa attraverso una matrice che la modella nel profilo desiderato. L'estruso appena formato deve poi solidificarsi rapidamente, il che avviene attraverso sistemi di raffreddamento come soffiatori d'aria, bagni d'acqua o rulli di raffreddamento specializzati, a seconda del prodotto da produrre.

Come dice in modo colorito un veterano dell'industria della plastica: "Che ci crediate o no, questo 'melting pot' è in realtà un tubo!". Questa semplice osservazione coglie il modo in cui l'apparentemente complesso processo di estrusione della plastica si basa sui principi semplici di calore, pressione e flusso per creare innumerevoli prodotti che utilizziamo ogni giorno.

Noi di JianTai abbiamo perfezionato questo processo per lavorare brillantemente con i materiali riciclati, aiutando i produttori a creare prodotti di alta qualità riducendo al contempo l'impatto ambientale: un vantaggio per l'azienda e per il pianeta.

Componenti principali di una macchina per estrusione di plastica

Vi siete mai chiesti cosa c'è all'interno di quelle enormi macchine che trasformano minuscoli pellet di plastica in tubi, profili e innumerevoli altri prodotti? Facciamo un viaggio nel cuore della fabbrica di processo di estrusione della plastica esplorando i componenti chiave che rendono possibile la magia.

Pensate a un estrusore come a un sistema attentamente orchestrato in cui ogni parte svolge un ruolo cruciale nel processo di trasformazione. Noi di JianTai abbiamo trascorso anni a perfezionare questi componenti per farli lavorare in armonia.

Il viaggio inizia al tramoggia di alimentazione - è essenzialmente un grande imbuto che contiene i pellet di plastica grezzi prima che entrino nella macchina. Anche se può sembrare semplice, il design del serbatoio è in realtà molto sofisticato. Preferiamo le tramogge circolari a quelle quadrate perché impediscono al materiale di rimanere bloccato o di "fare ponte" quando si tratta di particelle di dimensioni diverse.

Da qui, la plastica passa attraverso il gola di alimentazioneche collega la tramoggia al barile. Quest'area deve essere accuratamente raffreddata per evitare una fusione prematura che potrebbe causare fastidiosi intasamenti: immaginate di cercare di spingere il dentifricio nel tubetto e capirete la sfida!

Il barile è il punto in cui le cose si scaldano davvero. All'interno della vite e circondata da elementi riscaldanti, è suddivisa in più zone di temperatura che riscaldano gradualmente la plastica man mano che avanza. Ogni zona è controllata in modo indipendente da sofisticati controllori PID, che ci permettono di creare il profilo di temperatura perfetto per i diversi materiali.

Il cuore del sistema è il vite - forse il componente più critico dell'intero processo di estrusione della plastica. Questo componente di precisione ruota all'interno del cilindro con uno spazio di appena un capello (in genere circa 0,001 del diametro della vite). Ruotando, non si limita a far avanzare la plastica, ma la comprime, la fonde e la mescola per creare un materiale fuso uniforme.

Intorno al barile, si trovano le zone di riscaldamento - elementi riscaldanti esterni che lavorano insieme al calore di attrito generato dalla vite. Si tratta di un attento gioco di equilibri: troppo calore e la plastica si degrada, troppo poco e non si scioglie correttamente.

Quando la plastica fusa si avvicina alla fine del suo viaggio attraverso il barile, incontra il piastra rompigetto - un disco metallico perforato che ha due importanti funzioni. In primo luogo, crea una contropressione per una migliore fusione e, in secondo luogo, elimina la "memoria rotazionale" della plastica. Senza di essa, il prodotto finale potrebbe torcersi in modo imprevedibile dopo l'estrusione!

Poco prima della piastra di protezione si trova il pacchetto schermo - strati di rete metallica che fungono da filtri per catturare eventuali contaminanti o particelle non fuse. Questi schermi variano in genere da grossolani a fini, garantendo che solo la plastica perfettamente fusa e pulita raggiunga lo stampo.

Il dado è il punto in cui il prodotto prende forma. Questo componente di precisione ha un'apertura che corrisponde alla sezione trasversale del prodotto desiderato. La progettazione degli stampi richiede una notevole esperienza, poiché è necessario tenere conto del "rigonfiamento dello stampo", ovvero della tendenza naturale della plastica a espandersi leggermente dopo l'uscita dallo stampo.

Una volta che la plastica calda emerge dallo stampo, la sistema di raffreddamento subentra il raffreddamento. A seconda del prodotto, si può ricorrere a bagni d'acqua, rulli di raffreddamento o sistemi di raffreddamento ad aria. Il raffreddamento corretto è essenziale: se si raffredda troppo rapidamente si rischia la deformazione, se si raffredda troppo lentamente si rallenta la produzione.

Infine, attrezzature per il trasporto Il sistema di controllo della velocità di estrusione è in grado di allontanare delicatamente il prodotto estruso dalla matrice, contribuendo a determinare le dimensioni finali del prodotto.

Il ruolo della vite nel processo di estrusione della plastica

Se c'è un componente che merita un'attenzione particolare nella processo di estrusione della plasticaè sicuramente la vite. Questa parte, apparentemente semplice, è in realtà una meraviglia ingegneristica che svolge molteplici funzioni critiche mentre la plastica si muove attraverso la macchina.

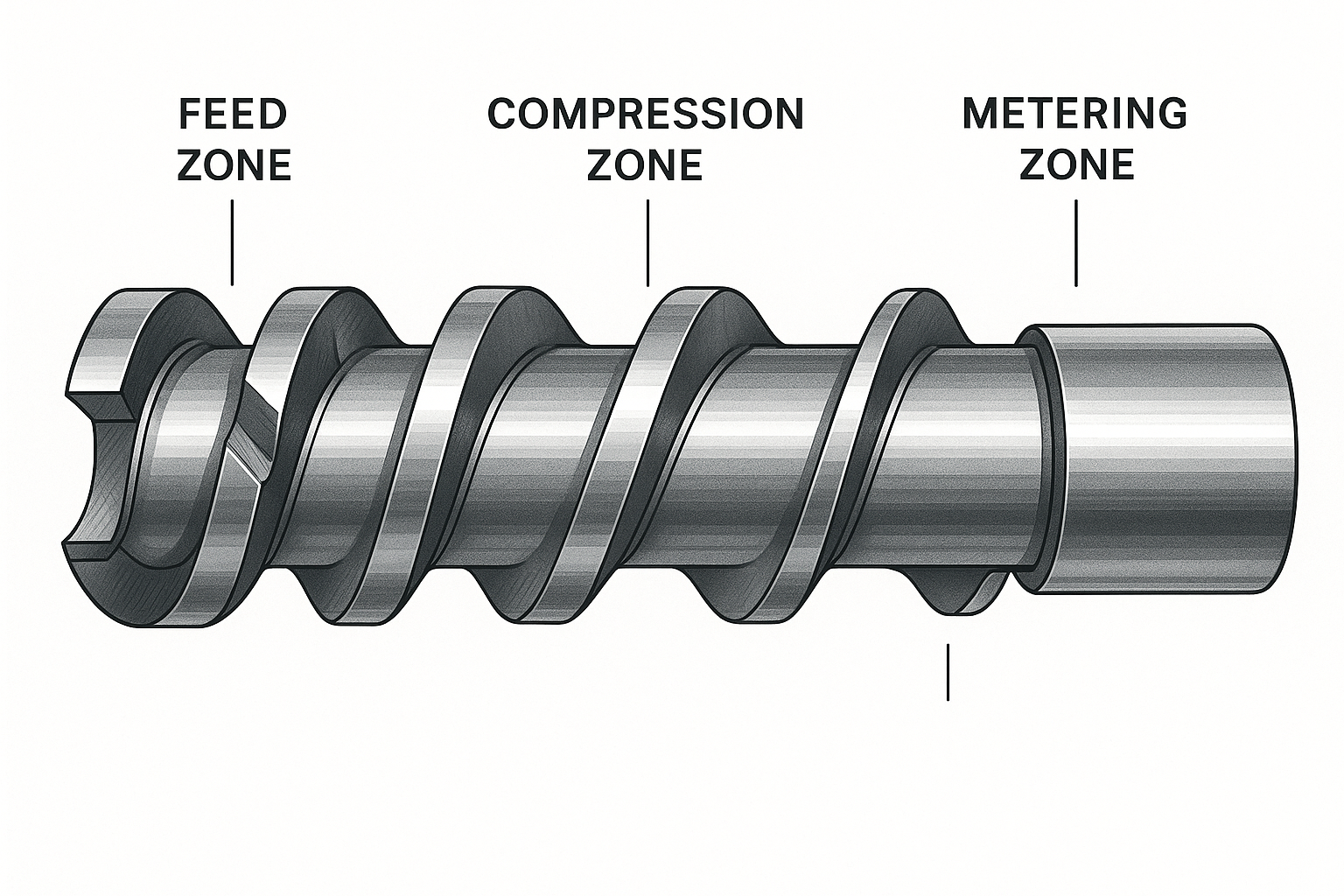

Il design della coclea prevede tre zone principali, ognuna delle quali ha uno scopo specifico nel trasformare i pellet di plastica dura in una fusione perfettamente uniforme:

Il Zona di alimentazione inizia il viaggio con profonde rampe (le creste a spirale sulla vite) che spostano in modo efficiente il materiale dalla tramoggia. Si tratta della sezione di "raccolta", con ampie profondità di canale che massimizzano l'ingresso del materiale.

Man mano che la plastica avanza, entra nella Zona di compressione (talvolta chiamata zona di transizione). È qui che le cose si fanno interessanti: la profondità di volo diminuisce gradualmente, comprimendo la plastica e facendo uscire l'aria intrappolata. Questa compressione è fondamentale per creare una fusione uniforme, con rapporti di compressione che in genere variano da 2:1 a 4:1 a seconda del materiale.

Infine, il Zona di misurazione è caratterizzata da rampe basse e costanti che creano una fusione uniforme e una pressione stabile prima che la plastica raggiunga lo stampo. Questa zona finale garantisce una qualità costante del prodotto.

Alcune viti avanzate includono ulteriori zone specializzate. A Zona di decompressione potrebbe essere presente nelle coclee ventilate, riducendo la pressione per consentire la fuoriuscita dei gas attraverso uno sfiato nel cilindro - particolarmente utile quando si trattano materiali riciclati che potrebbero contenere umidità o sostanze volatili. A questo segue un Seconda zona di misurazione per riportare il materiale ad alta pressione per l'estrusione.

L'efficacia di una vite viene spesso misurata in base al rapporto L/D, ovvero lunghezza/diametro. Mentre i rapporti standard sono generalmente compresi tra 25:1 e 40:1, le applicazioni specializzate possono utilizzare rapporti ancora più elevati per migliorare la miscelazione e la fusione.

Noi di JianTai Plastic Machinery Company abbiamo sviluppato progetti di viti specializzate appositamente per la lavorazione delle plastiche riciclate, che spesso presentano sfide uniche rispetto ai materiali vergini. La nostra tecnologia a vite a diametro variabile, abbinata a meccanismi di alimentazione forzata, garantisce una lavorazione continua, accurata e uniforme anche con rifiuti plastici misti, trasformando gli imballaggi scartati di ieri in prodotti utili di domani.

Volete approfondire la scelta della vite perfetta per le vostre esigenze di estrusione? Consultate il nostro Guida definitiva alla selezione delle viti per estrusori di plastica per avere informazioni da parte di esperti che possono aiutarvi a ottimizzare il vostro processo di produzione.

Tipi di processi di estrusione di plastica

Quando si pensa all'incredibile varietà di prodotti in plastica che utilizziamo quotidianamente - dai tubi da giardino alle buste della spesa - è affascinante rendersi conto che tutti provengono da variazioni della stessa tecnica di produzione. Il processo di estrusione della plastica è notevolmente versatile, con metodi specializzati e personalizzati per la creazione di prodotti specifici, pur condividendo lo stesso principio fondamentale: fondere la plastica e spingerla attraverso un'apertura sagomata.

Esploriamo i principali tipi di processi di estrusione che trasformano la plastica grezza nei prodotti su cui facciamo affidamento ogni giorno:

Processo di estrusione dei tubi

Se avete mai innaffiato il vostro giardino o vi siete sottoposti a un intervento medico, avete beneficiato dell'estrusione di tubi. Questo processo crea qualsiasi cosa, dalle semplici cannucce per bere ai complessi tubi medici e industriali che portano l'acqua nelle nostre case.

Ciò che rende speciale l'estrusione di tubi è l'uso intelligente di un mandrino (o perno) posizionato all'interno della matrice. Quando la plastica fusa fluisce, si avvolge attorno al mandrino, creando il centro cavo di cui hanno bisogno i tubi.

Una volta un direttore di produzione mi ha detto: "Per ottenere un tubo corretto è fondamentale l'equilibrio". "Troppa pressione e il tubo crolla; troppo poca e si finisce per avere pareti irregolari". Questo delicato equilibrio richiede attrezzature e competenze di precisione.

Dopo l'uscita dallo stampo, il tubo appena formato passa attraverso un manicotto di dimensionamento o un calibratore a vuoto mentre viene raffreddato rapidamente con acqua. Per i tubi più grandi, i produttori utilizzano spesso la formatura sottovuoto, dove la pressione negativa tira delicatamente la plastica contro il manicotto di calibratura, assicurando quelle dimensioni precise che sono fondamentali per applicazioni come i dispositivi medici o i componenti automobilistici.

Noi di JianTai abbiamo progettato le nostre apparecchiature per l'estrusione di tubi con sistemi di calibrazione e raffreddamento specializzati che mantengono la stabilità dimensionale anche durante la lavorazione di materiali riciclati, che può essere difficile a causa delle loro proprietà di fusione variabili.

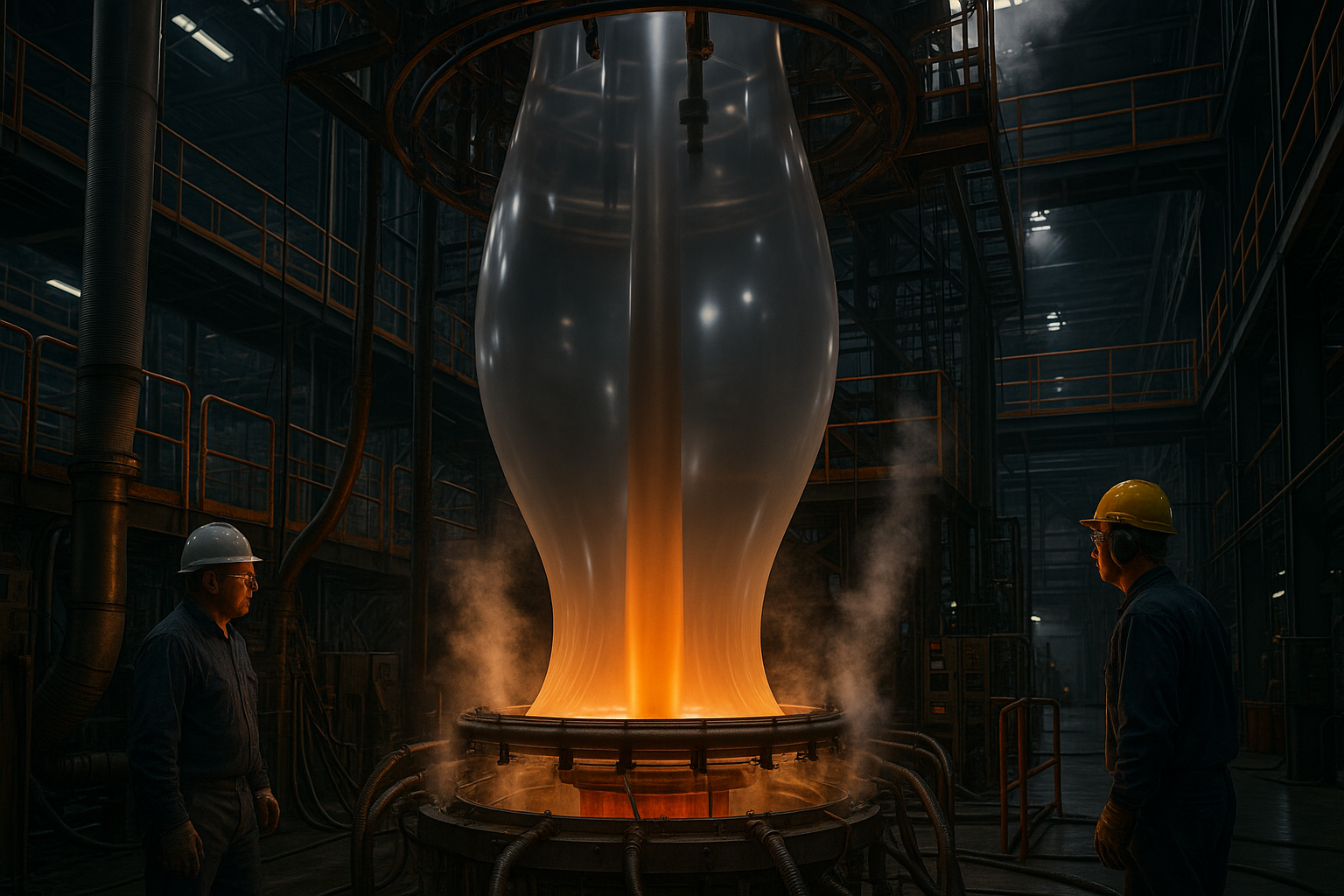

Processo di estrusione del film di soffiaggio

L'estrusione di film soffiato ha qualcosa di quasi magico. Questo processo crea le sottili pellicole di plastica utilizzate per i sacchetti della spesa, gli imballaggi alimentari e le coperture agricole attraverso quello che sembra un soffiaggio industriale.

Ecco come funziona: un tubo di plastica fusa (chiamato "parison") esce dallo stampo in verticale. L'aria viene quindi soffiata in questo tubo dal centro, gonfiandolo come un palloncino per creare quella che nel settore è nota come "bolla". Questa bolla può espandersi fino a più del doppio del diametro originale dello stampo!

Quando questa bolla gigante sale, si raffredda e si solidifica. Nella parte superiore, i rulli nip appiattiscono il tubo in un film a doppio strato che viene avvolto su rotoli. Il bello di questo processo è che crea un film già piegato ai bordi, perfetto per produrre sacchetti con un minimo di passaggi aggiuntivi.

"L'estrusione di film soffiato è come gonfiare un palloncino, ma con precisione scientifica", come ama dire uno dei nostri ingegneri. "Ogni aspetto - pressione dell'aria, temperatura, velocità di raffreddamento - deve essere perfettamente bilanciato per ottenere risultati coerenti".

Le moderne linee di soffiaggio spesso includono sofisticati anelli d'aria per un raffreddamento uniforme e possono anche produrre film multistrato attraverso la co-estrusione, combinando materiali diversi per migliorare le prestazioni.

Oltre a questi due tipi principali, il processo di estrusione della plastica comprende diverse altre varianti importanti:

Estrusione di film in fogli produce lastre di plastica più spesse utilizzate per la termoformatura di prodotti come contenitori per yogurt e confezioni a conchiglia. Estrusione di sovracamicia applica un rivestimento protettivo in plastica su fili e cavi, essenziali per qualsiasi cosa, dall'elettronica domestica alle infrastrutture di telecomunicazione.

Co-estrusione consente di combinare più materiali o colori in un unico passaggio, creando prodotti con strati di proprietà diverse: si pensi agli imballaggi alimentari che necessitano di proprietà barriera diverse all'interno rispetto all'esterno. Estrusione di profili crea forme solide complesse come cornici di finestre e decorazioni.

Altri processi specializzati includono rivestimento per estrusione (applicazione di sottili strati di plastica su materiali come la carta), laminazione per estrusione (incollaggio di più materiali) e estrusione di monofili (produzione di fibre per lenze da pesca e spazzole industriali).

Macchina per estrusione di plastica: Riciclare con precisione

La versatilità di questi processi spiega perché l'estrusione rimane il cuore della produzione di plastica e perché noi di JianTai continuiamo a sviluppare attrezzature specializzate che rendono questi processi più efficienti, precisi e rispettosi dell'ambiente, in particolare quando si lavora con materiali riciclati.

Materiali e applicazioni nell'estrusione di plastica

Il mondo dell'estrusione di materie plastiche è straordinariamente versatile: ogni materiale apporta una personalità unica al processo di produzione. Quando visito gli impianti di produzione, rimango sempre stupito di come gli stessi processo di estrusione della plastica può creare qualsiasi cosa, dai tubi da giardino ai tubi medici, semplicemente cambiando il materiale che entra nella tramoggia.

Pensate ai termoplastici come ai camaleonti del mondo produttivo: possono essere fusi, modellati, raffreddati e poi fusi di nuovo senza perdere le loro proprietà essenziali. Questa riciclabilità li rende partner perfetti per l'estrusione e la produzione ecologica.

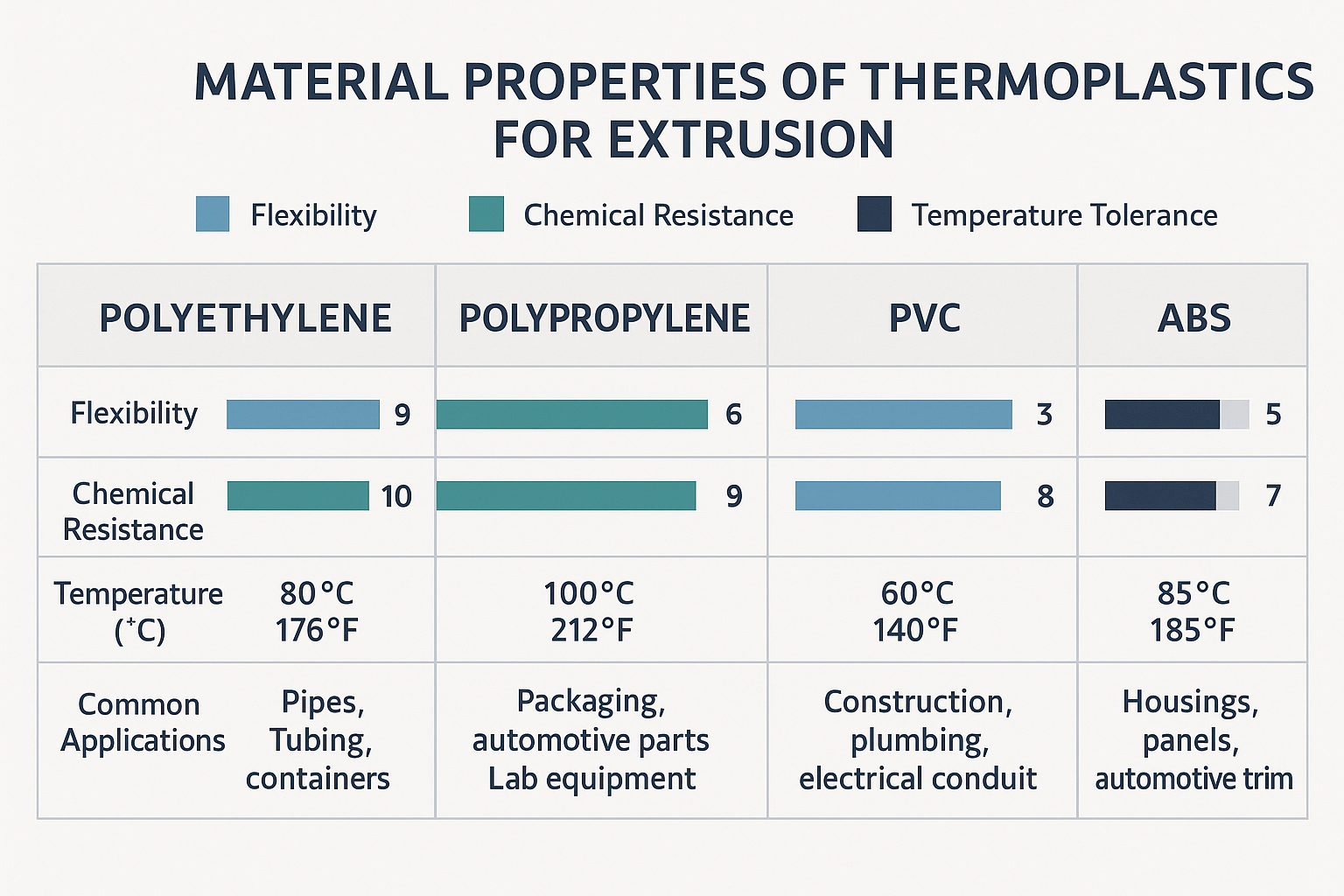

Conosciamo alcuni dei materiali più diffusi che passano ogni giorno attraverso gli estrusori:

Polietilene (PE) è il cavallo di battaglia amichevole e flessibile del mondo della plastica. Disponibile a bassa, alta e bassa densità lineare, il PE rende le bottiglie spremibili e i sacchetti della spesa elastici. È resistente agli agenti chimici e conveniente, il che lo rende perfetto per tutto, dalle pellicole agricole alle tubature dell'acqua.

Polipropilene (PP) è il cugino leggermente più duro del polietilene. Grazie a una migliore resistenza al calore e a un'eccellente resistenza chimica, il PP si adatta bene agli ambienti più difficili. È per questo che lo si trova in tutti i settori, dalle parti di automobili ai contenitori per alimenti a prova di microonde della vostra cucina.

Cloruro di polivinile (PVC) potrebbe essere il nome più riconoscibile del gruppo. Questo materiale durevole e resistente al fuoco ha rivoluzionato il settore delle costruzioni grazie alla sua forma rigida (si pensi ai telai delle finestre e ai rivestimenti) e alla sua versione flessibile (tubi da giardino e isolamento dei cavi elettrici).

Acrilonitrile Butadiene Stirene (ABS) - nonostante il nome che fa storcere il naso, è amato per la sua robustezza e resistenza agli urti. È ciò che conferisce al cruscotto della vostra auto quella soddisfacente durata e permette ai sistemi di tubature di resistere a notevoli maltrattamenti.

Il processo di selezione dei materiali non si limita alla scelta di un tipo di plastica, ma riguarda l'abbinamento di proprietà specifiche all'applicazione finale. La resistenza alla temperatura, la flessibilità, la trasparenza, la stabilità ai raggi UV e persino le normative sulla sicurezza alimentare sono tutti fattori che incidono su questa decisione critica.

Noi di JianTai Plastic Machinery Company abbiamo progettato le nostre apparecchiature per gestire questo panorama di materiali diversi, compresi i rifiuti plastici misti che altrimenti potrebbero finire in discarica. I nostri ingegneri sono consapevoli del fatto che i diversi materiali si comportano in modo diverso durante la processo di estrusione della plasticache richiedono profili di temperatura, design delle viti e metodi di raffreddamento specifici.

Applicazioni comuni

Entrate in casa vostra e guardatevi intorno: siete circondati da prodotti della processo di estrusione della plastica. Quel battiscopa lungo il pavimento? Probabilmente si tratta di un profilo in PVC estruso. Il tubo da giardino arrotolato vicino alla porta sul retro? Un'altra storia di successo dell'estrusione.

L'industria delle costruzioni ha accolto le plastiche estruse con particolare entusiasmo. Infissi e prodotti per l'edilizia in PVC rigido offrono un isolamento e una resistenza agli agenti atmosferici superiori, senza i problemi di manutenzione del legno. Passando per un qualsiasi complesso residenziale moderno, si possono vedere rivestimenti in vinile, grondaie e rifiniture decorative, tutti realizzati con l'estrusione.

Metropolitana, tubi e tubazioni costituiscono l'infrastruttura invisibile della vita moderna. Dalla massiccia rete idrica comunale alle delicate linee di irrigazione del vostro giardino, i tubi estrusi trasportano tutto, dall'acqua potabile ai rifiuti. Le strutture mediche si affidano a tubi estrusi di precisione per la somministrazione di farmaci, la rimozione di fluidi e innumerevoli altre applicazioni critiche in cui la coerenza e la pulizia sono irrinunciabili.

L'industria dell'imballaggio sarebbe irriconoscibile senza pellicole e fogli creato attraverso il processo di estrusione della plastica. Quegli involucri protettivi che mantengono freschi i vostri alimenti? Pellicole estruse. I blister che proteggono i vostri nuovi prodotti elettronici? Spesso sono nati come fogli estrusi prima della termoformatura. I film per l'agricoltura che aiutano gli agricoltori a prolungare le stagioni di crescita e a ridurre l'uso dell'acqua? Avete indovinato: prodotti della tecnologia di estrusione.

L'elettronica moderna dipende in larga misura da isolamento di fili e cavi creati attraverso l'estrusione di sovracoperture. Questo processo specializzato riveste i conduttori metallici con strati protettivi di plastica, consentendo una distribuzione elettrica sicura e affidabile in tutte le nostre case, veicoli e dispositivi.

Ciò che più ci entusiasma alla JianTai Plastic Machinery Company è vedere come i nostri clienti trasformano la plastica di scarto in nuovi prodotti di valore. Quelle panchine da parco realizzate in plastica riciclata? I legni da giardino che non marciscono mai? I mobili da esterno che resistono ad anni di intemperie? Tutto questo è possibile perché la processo di estrusione della plastica possono dare nuova vita a materiali che altrimenti finirebbero in discarica.

Fornendo macchinari che lavorano in modo efficiente la plastica riciclata, aiutiamo i produttori a ridurre i costi delle materie prime e ad avere un impatto ambientale positivo. È un vantaggio per tutti che dimostra il ruolo potente della tecnologia di estrusione nella costruzione di un futuro più sostenibile, un profilo, un tubo o un film alla volta.

Vantaggi e svantaggi del processo di estrusione della plastica

Quando si considerano i metodi di produzione per i prodotti in plastica, è fondamentale comprendere i punti di forza e i limiti di ciascun processo. Il processo di estrusione della plastica offre alcuni vantaggi interessanti che l'hanno resa una pietra miliare della produzione moderna, ma comporta anche dei compromessi che vale la pena considerare.

Vantaggi del processo di estrusione di plastica

La bellezza del processo di estrusione della plastica è la sua efficienza e scalabilità. A differenza dei processi a lotti che si avviano e si fermano, l'estrusione funziona in modo continuo, consentendo ai produttori di produrre lunghezze incredibili di materiale senza interruzioni. Questo funzionamento continuo si traduce direttamente in volumi di produzione impressionanti che pochi altri processi possono eguagliare.

"Le macchine di estrusione possono funzionare in modo continuo, garantendo una produzione costante e alti tassi di produzione", come dice un produttore. Questo funzionamento ininterrotto consente di massimizzare la produzione e di ridurre al minimo i costi di manodopera: un vantaggio per i responsabili della produzione, che devono tenere sotto controllo i loro profitti.

Dal punto di vista finanziario, l'estrusione offre in genere un ottimo rapporto costo-efficacia, soprattutto per i volumi di produzione medio-alti. I costi di attrezzaggio delle matrici sono generalmente più accessibili rispetto ai complessi stampi a iniezione e la natura continua del processo comporta un minore intervento dell'operatore e costi di manodopera inferiori per unità prodotta.

Uno degli aspetti più interessanti del processo di estrusione della plastica è la sua versatilità. La stessa apparecchiatura può spesso lavorare un'ampia gamma di materiali termoplastici con piccole modifiche, offrendo ai produttori un'enorme flessibilità. Questa adattabilità si estende anche ai prodotti stessi: le materie plastiche estruse possono essere manipolate quando sono ancora calde, consentendo di ottenere ulteriori sagomature, goffrature o altre modifiche che aggiungono valore al prodotto finale.

Anche le considerazioni ambientali favoriscono l'estrusione. Il processo genera scarti minimi, e i pochi scarti prodotti possono essere in genere rimacinati e reimmessi nella tramoggia. Questo approccio alla produzione a ciclo chiuso è perfettamente in linea con gli attuali obiettivi di sostenibilità e può ridurre significativamente i costi dei materiali nel tempo.

Per i produttori che hanno bisogno di combinare materiali o colori diversi, le funzionalità di co-estrusione consentono di estrudere più materiali contemporaneamente, creando prodotti con proprietà o aspetto diversi in un unico passaggio attraverso la macchina.

Svantaggi del processo di estrusione di plastica

Nonostante i suoi numerosi vantaggi, il processo di estrusione della plastica non è la soluzione giusta per ogni sfida produttiva. Il limite più significativo è che l'estrusione può produrre solo articoli con una sezione trasversale costante per tutta la loro lunghezza. Se avete bisogno di forme tridimensionali complesse, avrete bisogno di ulteriori fasi di lavorazione o di un metodo di produzione diverso.

Per lavorare con la plastica estrusa è necessario tenere conto di alcune proprietà fisiche complesse. Morire gonfiandosi è una sfida comune: la plastica tende a espandersi leggermente dopo l'uscita dallo stampo, il che significa che gli ingegneri devono progettare stampi che compensino questa espansione. Inoltre, quando la plastica calda si raffredda, può restringersi o deformarsi, incidendo potenzialmente sulle dimensioni finali del prodotto.

Anche se in genere i costi di allestimento sono più accessibili rispetto a quelli dello stampaggio a iniezione, l'investimento iniziale in stampi e attrezzature può comunque essere considerevole, soprattutto per le applicazioni specializzate. Questo costo iniziale deve essere considerato nella pianificazione della produzione e nel calcolo del ROI.

Per i prodotti in cui l'aspetto è importante, vale la pena notare che gli estrusi possono presentare linee visibili o altre imperfezioni superficiali. Queste potrebbero richiedere operazioni di finitura secondaria per applicazioni esteticamente critiche, aggiungendo tempo e costi al processo di produzione.

Anche la scelta del materiale presenta alcune limitazioni. Sebbene molti materiali termoplastici si estrudano magnificamente, alcuni polimeri ad alte prestazioni richiedono attrezzature specializzate o potrebbero non essere adatti all'estrusione.

"Se si confronta l'estrusione di plastica con lo stampaggio a iniezione", osserva un esperto del settore, "l'estrusione è ideale quando è necessario un profilo trasversale coerente tra i diversi prodotti, mentre lo stampaggio a iniezione eccelle nella produzione di pezzi tridimensionali completamente formati".

Noi di JianTai Plastic Machinery Company aiutiamo i nostri clienti a gestire queste considerazioni per determinare se l'estrusione è la soluzione giusta per le loro esigenze specifiche. Prima di consigliare soluzioni, consideriamo fattori quali i requisiti dei volumi di produzione, le specifiche dei materiali e la complessità del prodotto. La nostra esperienza nel settore delle attrezzature per il riciclaggio della plastica ha aiutato molte aziende a trasformare i materiali di scarto in prodotti di valore, grazie a processo di estrusione della plasticacreando benefici sia ambientali che economici.

Considerazioni ambientali e sostenibilità

Quando parliamo di processo di estrusione della plasticaNon si tratta solo di una tecnica di produzione, ma di una potenziale soluzione a una delle sfide più urgenti per il nostro pianeta: i rifiuti di plastica.

La realtà è deprimente ma motivante. Come si legge in un rapporto del settore: "Tutti noi ci siamo imbattuti nei rifiuti di plastica, in una forma o nell'altra. La possiamo trovare nelle nostre case, nelle nostre strade e nei nostri oceani". Questa presenza diffusa di rifiuti di plastica non è solo un problema, ma un'opportunità di innovazione e cambiamento positivo.

È qui che la bellezza della tecnologia di estrusione risplende maggiormente. Il processo di estrusione della plastica è in una posizione unica per svolgere un ruolo da eroe nell'economia circolare, dando ai rifiuti di plastica una seconda vita, o addirittura una terza o quarta!

Alla JianTai Plastic Machinery Company abbiamo visto come l'estrusione possa trasformare gli sforzi di sostenibilità. Abbiamo sviluppato un'apparecchiatura specializzata che prende ciò che altrimenti sarebbe un peso per l'ambiente - i rifiuti di plastica post-consumo e post-industriali - e li converte in nuovi prodotti di valore che servono a scopi reali nella nostra vita quotidiana.

La nostra macchina estrusore per il riciclaggio della plastica a doppia stazione con un solo passaggio rappresenta questa filosofia in azione. Questo sistema cambia le carte in tavola perché elimina le fasi inutili del processo di riciclaggio. Invece di richiedere più macchine e processi intermedi ad alto consumo energetico, è in grado di prendere film di rifiuti plastici misti e trasformarli direttamente in prodotti finiti.

Ciò che rende speciale questa tecnologia è il suo design accurato. Il nostro sistemi di alimentazione avanzati è in grado di gestire la complessa realtà dei rifiuti plastici misti, materiali che altrimenti potrebbero essere considerati "troppo difficili" da riciclare. Il progettazione di viti specializzate con tecnologia a diametro variabile, assicura che anche i materiali misti vengano accuratamente miscelati per una qualità costante. Nel frattempo, sistemi di controllo precisi con l'automazione del PLC mantengono la qualità del prodotto indipendentemente dalle variazioni degli input, e efficiente dal punto di vista energetico I sistemi di riscaldamento e raffreddamento riducono al minimo l'impatto ambientale del processo di riciclaggio stesso.

I vantaggi per l'ambiente sono sostanziali e molteplici. Sottraendo la plastica alle discariche e agli oceani, affrontiamo di petto il problema dei rifiuti. Riducendo la necessità di produrre plastica vergine, conserviamo risorse preziose. Anche il risparmio energetico è significativo: riciclare la plastica richiede in genere 66% di energia in meno rispetto alla produzione di nuova plastica. Tutto questo si traduce in una significativa riduzione dell'impronta di carbonio rispetto alla produzione convenzionale con materiali vergini.

"L'estrusione di plastica si presenta come un'alternativa economicamente vantaggiosa rispetto ad altri metodi di formatura della plastica, soprattutto per i prodotti uniformi in 2D", come hanno osservato gli esperti del settore. Questa convenienza economica è fondamentale, perché per avere veramente successo le iniziative di sostenibilità devono avere anche un senso commerciale.

Oltre al riciclaggio, l'industria dell'estrusione continua a evolversi in modi interessanti che favoriscono ulteriormente la sostenibilità:

I moderni impianti di estrusione incorporano oggi caratteristiche di efficienza energetica come gli azionamenti a velocità variabile che regolano il consumo di energia in base alle esigenze effettive, il miglioramento dell'isolamento che mantiene il calore al suo posto e i sistemi di recupero del calore che catturano e riutilizzano l'energia termica che altrimenti andrebbe sprecata.

Anche la conservazione dell'acqua è diventata una priorità, con Sistemi di raffreddamento a circuito chiuso riducendo drasticamente l'impronta idrica delle operazioni di estrusione. E per coloro che cercano di evitare le materie plastiche a base di petrolio, molti estrusori sono ora progettati per processare plastiche biodegradabili o a base biologicaaprendo le porte a flussi di materiali alternativi.

Anche il processo di produzione stesso è diventato più sostenibile, con controlli di processo avanzati che riducono al minimo gli scarti di avviamento e mantengono una qualità costante, riducendo la quantità di scarti prodotti durante la produzione.

Per JianTai la sostenibilità non è solo una parola d'ordine, ma il cuore della nostra attività. Dalla nostra sede di Yuyao City, nella provincia di Zhejiang, ci siamo dedicati alla produzione di macchine che non si limitano a lavorare la plastica, ma aiutano a curare il nostro rapporto con questo materiale versatile ma problematico.

La nostra missione va oltre la costruzione di macchine: stiamo costruendo un futuro in cui i rifiuti di plastica diventino una risorsa preziosa anziché un problema ambientale. Aiutando i nostri clienti a trasformare i rifiuti in valore, sosteniamo l'economia circolare e al tempo stesso li aiutiamo a ridurre i loro costi di produzione, dimostrando che ciò che è buono per il pianeta può essere buono anche per gli affari.

La ricerca scientifica continua a far progredire il campo del riciclaggio della plastica attraverso l'estrusione. Studi pubblicati da organizzazioni come TWI Global hanno dimostrato che le plastiche riciclate, opportunamente lavorate, possono mantenere proprietà meccaniche paragonabili a quelle dei materiali vergini in molte applicazioni, aprendo ulteriori porte alla produzione sostenibile.

Ricerca scientifica sul riciclaggio nell'estrusione

Conclusione

Il processo di estrusione della plastica rappresenta una miscela perfetta di precisione ingegneristica, efficienza produttiva e adattabilità. Dal momento in cui le materie prime entrano nella tramoggia fino al raffreddamento e al taglio finale dei prodotti finiti, ogni fase lavora in armonia per creare gli innumerevoli prodotti estrusi su cui facciamo affidamento ogni giorno.

Nel corso di questa esplorazione dell'estrusione della plastica, abbiamo visto come questo straordinario processo offra vantaggi significativi per i produttori. La natura continua dell'estrusione la rende ideale per la produzione di grandi volumi, mentre la sua versatilità consente di lavorare qualsiasi cosa, dalla plastica vergine ai materiali riciclati. Questa adattabilità sta diventando sempre più preziosa man mano che il nostro mondo si concentra sulla sostenibilità e sulla conservazione delle risorse.

Alla JianTai Plastic Machinery Company, siamo testimoni del potere di trasformazione della tecnologia di estrusione ogni giorno. I nostri clienti utilizzano le nostre attrezzature per trasformare quelli che altrimenti sarebbero rifiuti di plastica in nuovi prodotti di valore, dai materiali da costruzione agli articoli per la casa. Questa applicazione pratica dell'economia circolare non solo aiuta l'ambiente, ma crea anche nuove opportunità commerciali e posti di lavoro.

Estrusione di plastica La capacità di bilanciare l'efficienza con la sostenibilità è il vero punto di forza delle linee di estrusione. Le moderne linee di estrusione sono in grado di mantenere tolleranze strette riducendo al minimo il consumo di energia, il che le rende un investimento conveniente sia dal punto di vista economico che ambientale. Il processo genera scarti minimi e gli eventuali scarti prodotti possono essere rimacinati e reimmessi nel sistema: un perfetto esempio di produzione a ciclo chiuso.

Guardando al futuro, vediamo all'orizzonte sviluppi entusiasmanti per l'azienda. processo di estrusione della plastica. I progressi nell'automazione, nella scienza dei materiali e nel controllo dei processi stanno rendendo l'estrusione ancora più efficiente e capace. Noi di JianTai siamo orgogliosi di essere all'avanguardia in queste innovazioni, in particolare nello sviluppo di una tecnologia in grado di gestire flussi di rifiuti plastici misti che in precedenza erano difficili da riciclare.

Il percorso che porta dai pellet di plastica ai prodotti finiti può sembrare semplice, ma racchiude decenni di perfezionamento ingegneristico e comprensione scientifica. Padroneggiando questo processo, i produttori possono non solo produrre prodotti di alta qualità, ma anche svolgere un ruolo cruciale nell'affrontare una delle sfide ambientali più pressanti della nostra epoca: i rifiuti di plastica.

Vi invitiamo a unirvi a noi in questo importante lavoro. Sia che vogliate avviare un'operazione di riciclaggio o migliorare i vostri processi di estrusione esistenti, JianTai Plastic Machinery Company offre l'esperienza e le attrezzature per aiutarvi ad avere successo. Insieme, possiamo trasformare i rifiuti di plastica da un problema ambientale a una risorsa preziosa.

Per ulteriori informazioni sulle nostre macchine per l'estrusione di plastica e su come possono essere utili alla vostra attività, visitate il sito Macchina per estrusione di plastica: Riciclare con precisione.