Nehmen Sie einige Änderungen an der Weltumgebung vor

-

Gebäude 3, Wanyang Innovation City, Langxia Street, Yuyao City, Provinz Zhejiang

Umfassender Leitfaden zu Einschneckenextrudern für Kunststoff

Einzelne Schraube Kunststoff-Extruder sind in der Welt der Kunststoffmaschinen unverzichtbar. Sie verwandeln und erzeugen Polymerprodukte. Durch die Umwandlung von Rotationsenergie öffnen sie neue Türen in der Fertigung. Für uns sind diese Extruder der Schlüssel zur Herstellung vieler Produkte, von Rohren bis zu Platten.

In diesem Leitfaden werden ihre Technik und Funktionsweise erläutert. Das Verständnis dieser Aspekte zeigt, warum sie in der Kunststoffindustrie so wichtig sind. Lassen Sie uns erkunden, wie sie die Herstellung von Produkten optimieren und zu Spitzenleistungen in der Fertigung führen.

Wichtigste Erkenntnisse

- Einschneckenextruder sind die Grundlage für die Herstellung einer Vielzahl von Kunststoffprodukten.

- Kompetenz in Polymer-Extrusionstechnologie ist entscheidend für eine wirksame Einschneckenextrusion.

- Optimierung von Einschneckenextruder kann zu einer bemerkenswerten Effizienz und Produktionsqualität führen.

- Verstehen der Rolle und der Mechanismen der Kunststoff-Extruder verbessert die strategische Operation.

- Investition in präzise Kunststoffverarbeitungsmaschinen steigert die Produktivität und Rentabilität.

- Die weltweiten Trends in der Extrusion zeigen eine Verlagerung hin zu Energieeffizienz und hoher Leistung.

Verständnis von Einschneckenextrudern aus Kunststoff

Einschneckenextrusion Technologie verbindet Mechanik und Wärme. Es geht darum, wie die Maschine funktioniert, Materialien bewegt und Schnecken verwendet. Diese Details helfen uns, besser zu verstehen, wie diese Maschinen Polymere mit Scherbelastung.

Grundprinzipien der Einschneckenextrusion

Einschneckenextruder feste Polymerstücke in gleichmäßige Schmelzen verwandeln. Dies hängt von der Schraubendesign. Es verwaltet Polymerschmelze durch den Ausgleich von Spannung und Wärme. Die Rotation der Schraube erzeugt Wärme durch Reibung. Diese Wärme muss gleichmäßig verteilt werden.

Die Rolle der Schnecke beim Schmelzen von Polymeren

Die Schnecke kann mehr als nur Materialien schieben. Sie ist der Schlüssel zum Schmelzen von Polymeren. Ihr Design mit Änderungen in Tiefe und Steigung ermöglicht ein kontrolliertes Schmelzen. Diese Konstruktion hilft, Überhitzung und Materialschäden zu vermeiden. So bleiben die Materialien gut in Bewegung.

Wie das Material durch den Extruder transportiert wird

Wie sich das Material durch einen Extruder bewegt, hängt von der Schraubendesign und Innendruck. Die Tiefe und die Steigung der Schnecke sorgen für einen gleichmäßigen Materialfluss. Dieser reibungslose Fluss ist für gleichmäßige Produktergebnisse unerlässlich. Die Schnecke und der Zylinder müssen so konstruiert sein, dass Materialverstopfungen vermieden werden.

Wir haben uns mit einzelnen Schrauben Kunststoff-Extruder. Wir sehen, wie wichtig genaue Schraubendesign und das Gleichgewicht von Wärme und Kräften sind. Das Wissen darüber hilft, die Extrusionsverfahren besser. Sie verbessert die Produktqualität, was der Schlüssel zu hochwertigen Maschinenlösungen für das Kunststoffrecycling ist.

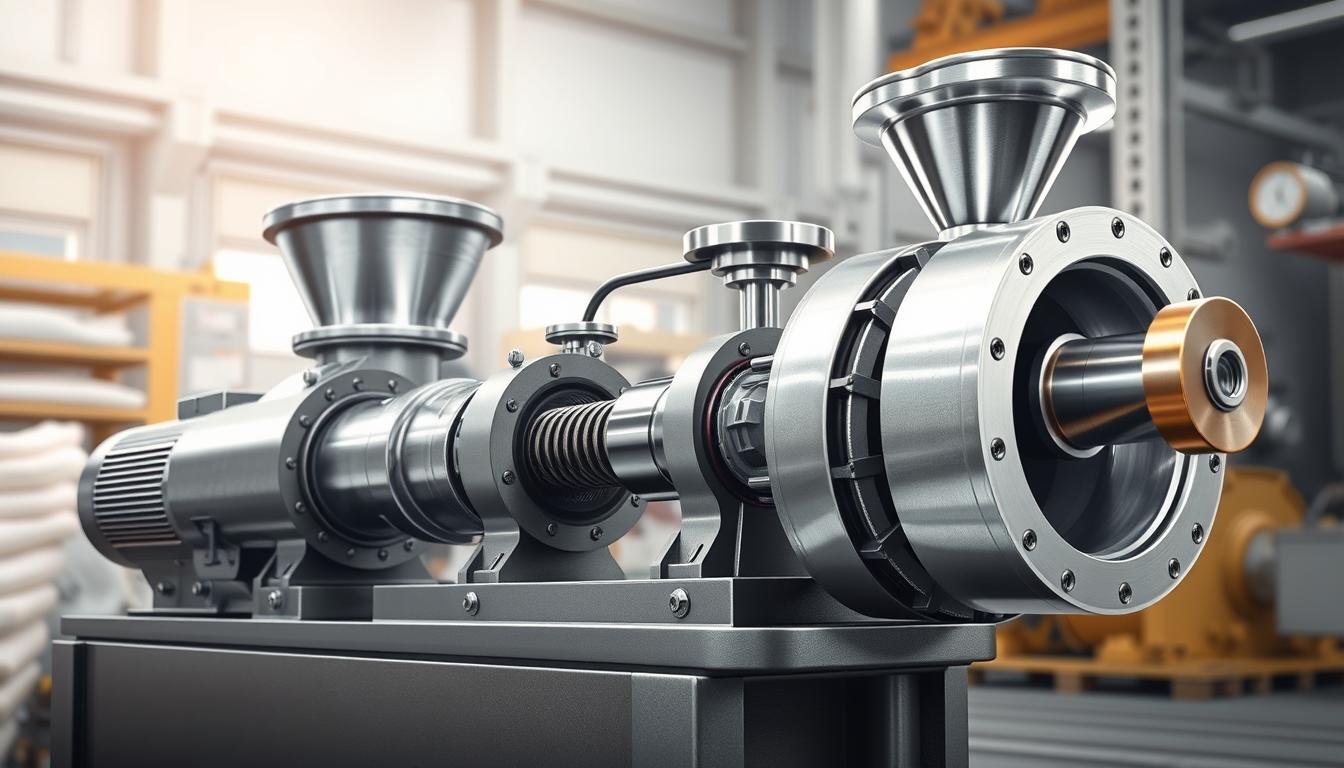

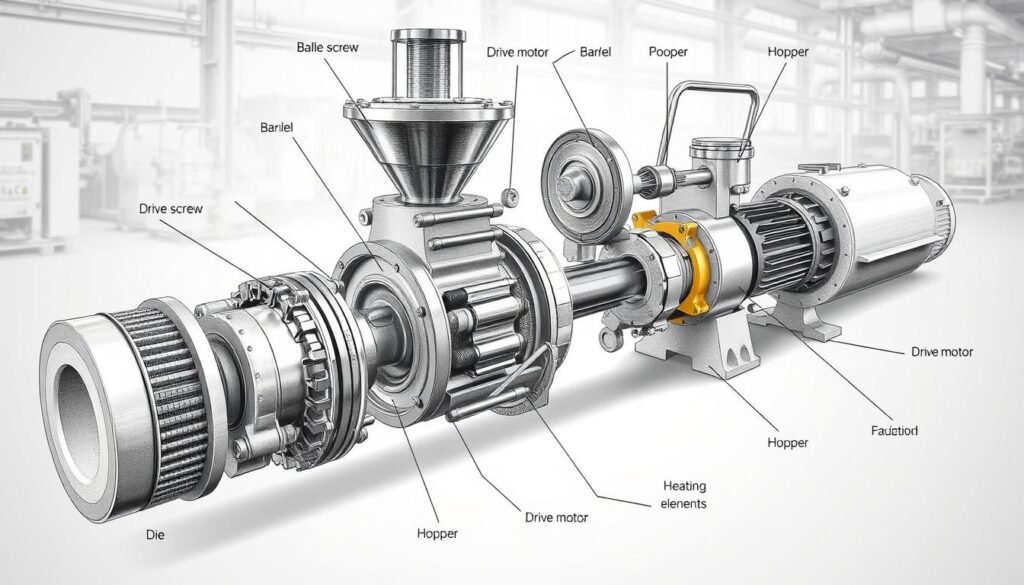

Wesentliche Komponenten eines Einschnecken-Kunststoffextruders

Um die Funktionsweise von Einschnecken-Kunststoffextrudern wirklich zu verstehen, müssen wir uns ihre wichtigsten Bestandteile ansehen. Die Reise beginnt mit einer effektiven Fütterungssystem. Hier beginnt die Reise des Kunststoffgranulats vom Trichter zum Schraube und Zylinder. Dieses System steuert, wie schnell sich die Pellets bewegen, und bestimmt so das Produktionstempo.

Das Herzstück des Extruders ist die Hauptmotor. Sie treibt die Schraube mit Hilfe eines gut ausgerichteten Getriebe. Die Getriebe passt die Geschwindigkeit und Leistung des Motors an die Anforderungen der Extrusion an. Seine Zuverlässigkeit und Genauigkeit sind der Schlüssel zur Leistung und langen Lebensdauer des Extruders.

Die Schraube und Zylinder sind für das Schmelzen, Mischen und Bewegen von Kunststoff unerlässlich. Sie sind aus starkem Stahl gefertigt und so behandelt, dass sie nicht verschleißen. Dies ist entscheidend, da sie hohen Temperaturen und Druck ausgesetzt sind.

Als nächstes ist der Siebwechsler von entscheidender Bedeutung. Er entfernt alle Verunreinigungen im geschmolzenen Kunststoff und sorgt so für qualitativ hochwertige Produkte. Mit dieser Vorrichtung können die Bediener die Siebe auswechseln, ohne die Maschine zu stoppen, was für einen kontinuierlichen Betrieb wichtig ist.

Die Elektroschaltschrank ist das Gehirn des Betriebs. Sie ermöglicht eine präzise Einstellung von Temperatur und Geschwindigkeit. Mit dieser Steuerung arbeiten die Maschinen sicher und genau innerhalb der festgelegten Grenzen.

Die Maschinensockel ist das Fundament, das alles hält. Es ist so gebaut, dass es die schwere, vibrierende Maschine stützt und dafür sorgt, dass alles reibungslos läuft und länger hält.

Wir sehen den Wert in jeder Komponente für die beste Leistung von Einschneckenextrudern aus Kunststoff. Diese Teile arbeiten zusammen, um den Extruder effizient zu machen, ob für einfache oder komplexe Produkte. Diese Harmonie ist entscheidend für die Erfüllung verschiedener industrieller Anforderungen.

Einschnecken-Kunststoffextruder: Betriebsmechanik

Unser Unternehmen konzentriert sich auf die Verbesserung Betriebsmechanik von Einschnecken-Kunststoffextrudern. Dies ist für die schnelllebigen Industrien von heute von entscheidender Bedeutung. Die Website Beschickungsvorgang wurde auf Genauigkeit getrimmt, damit die Materialien gleichmäßig zugeführt werden. Dies ist für die Herstellung einheitlicher Produkte unerlässlich.

Der Fütterungsprozess und die Materialeinführung

Die Beschickungsvorgang in einem Einschneckenextruder ist komplex. Er erfordert eine sorgfältige Steuerung, damit das Material reibungslos fließt. Wir verwenden fortschrittliche Sensoren und Kontrollsysteme. Mit diesen Instrumenten können wir die Fördermenge an Ort und Stelle anpassen, um jegliche Probleme zu vermeiden.

Die Mechanik des Schmelzprozesses

Die Schmelzmechanik in unseren Extrudern konzentrieren sich auf die Effizienz und die Erhaltung der Materialqualität. Wärme und die Wirkung der Schnecke schmelzen das Polymergranulat gleichmäßig auf. Dieser Schritt ist der Schlüssel zur Herstellung von Produkten höchster Qualität.

Scherspannung und Fließdynamik von Polymeren

Verwaltung von Scherbelastung ist entscheidend für unsere Extrusionsverfahren. Zu viel Scherbelastung schadet dem Polymer, und zu wenig verursacht Mischungsprobleme. Unsere Schneckenkonstruktionen finden das perfekte Gleichgewicht. Dadurch wird sichergestellt, dass die Materialien gut durch die Düse fließen.

Wir wissen, dass unsere Einschneckenextruder verschiedene Anforderungen der Industrie erfüllen müssen, darunter Effizienz und Wartungskosten. Deshalb sind wir bestrebt, den gesamten Prozess zu verbessern, von Fütterung zu schmelzen. Dieser Ansatz unterstützt sowohl die Nachhaltigkeit als auch die Effizienz.

Tabelle

| Kriterien | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Komplexität | Unter | Höher |

| Kosten | Kostengünstig | Höhere Erstinvestition |

| Operation | Einfacher zu bedienen und zu warten | Komplexe Kontrollen |

| Materialverarbeitung | Gut für konstante Durchflussmengen | Hervorragendes Mischen und Scheren |

| Durchsatz | Geeignet für geringere Leistungen | Höhere Leistungen möglich |

Der Vergleich der beiden zeigt, dass Doppelschneckenextruder ihre Stärken haben, z. B. das bessere Mischen. Einschneckenextruder zeichnen sich jedoch durch eine konstante Leistung und niedrige Kosten aus. Unser Ziel ist es, diese Maschinen ständig weiterzuentwickeln. Auf diese Weise bleiben sie in verschiedenen Bereichen unverzichtbar und bieten maßgeschneiderte, innovative Extrusionslösungen.

Eingehende Analyse der Schnecken- und Zylinderkonstruktion

Um wirklich zu verstehen Schnecken- und Zylinderausführung in Einschneckenextrudern ist es wichtig zu verstehen, warum sie so wichtig sind. Sie spielen eine große Rolle bei Effizienz der Polymerschmelze und für die optimale Funktion des Extruders. Die Schneckenform und das Innere des Zylinders beeinflussen, wie das Polymer erhitzt und geformt wird. Dies wirkt sich auf die Qualität und die Art des Endprodukts aus.

Wichtige Bestandteile der Konstruktion sind die Kanaltiefe, der Abstand zwischen den Gängen und spezielle Teile wie Mischstifte. Diese Teile tragen dazu bei, den Druck zu steuern und zu kontrollieren, wie gut der Kunststoff gemischt wird. Änderungen an der Konstruktion können die Schmelzgeschwindigkeit des Kunststoffs beeinflussen. Dadurch ändert sich auch der Energieverbrauch.

Aufmerksamkeit für Schnecken- und Zylinderausführung ist auch eine Frage der Sicherheit. Diese Maschinen arbeiten unter großem Druck. Eine gute Konstruktion verringert die Wahrscheinlichkeit von Fehlern, die zu Unfällen führen können.

| Schraube Design | Funktion | Auswirkungen |

|---|---|---|

| Hohes L/D-Verhältnis | Vergrößert die Kontaktfläche zwischen dem Polymer und der Schraube | Verbessert Wärmeübertragung und Vermischung |

| Kompressionszone | Reduziert schrittweise das Volumen des Schneckenkanals | Erhöht den Druck und die Wärme und trägt so zu einer effizienten Polymerschmelze |

| Enger Spielraum | Verhindert den Rückfluss und hält den Vorwärtsfluss aufrecht | Verbessert die Produktkonsistenz und -qualität |

| Thermisch leitfähige Materialien | Verbessert die Wärmeabgabe des Fasses | Bewältigt die Herausforderungen der konduktiven Erwärmung und verhindert Materialverschlechterung |

| Variable Tonhöhe | Ändert Scherraten und Mischintensität | Anpassungsfähig für verschiedene Polymertypen und Schmelzeigenschaften |

Tiefer gehende Untersuchung Extruder-Optimierungist eine Änderung der Schneckenkonstruktion von großer Bedeutung. Das Hinzufügen von Mischabschnitten und Spezialschnecken ist der Schlüssel. Diese Änderungen helfen, Energie zu sparen und den geschmolzenen Kunststoff gleichmäßiger zu machen. Dies führt zu qualitativ hochwertigen Produkten, die den strengen Normen entsprechen.

Die kontinuierlichen Verbesserungen in Schnecken- und Zylinderausführung zeigen unser Streben nach besseren und innovativen Methoden im Bereich der Polymerextrusion. Indem wir uns auf diese Teile konzentrieren, steigern wir die Maschinenleistung und die Sicherheit. Außerdem stellen wir sicher, dass wir mit den sich ändernden Bedürfnissen unserer Kunden Schritt halten können.

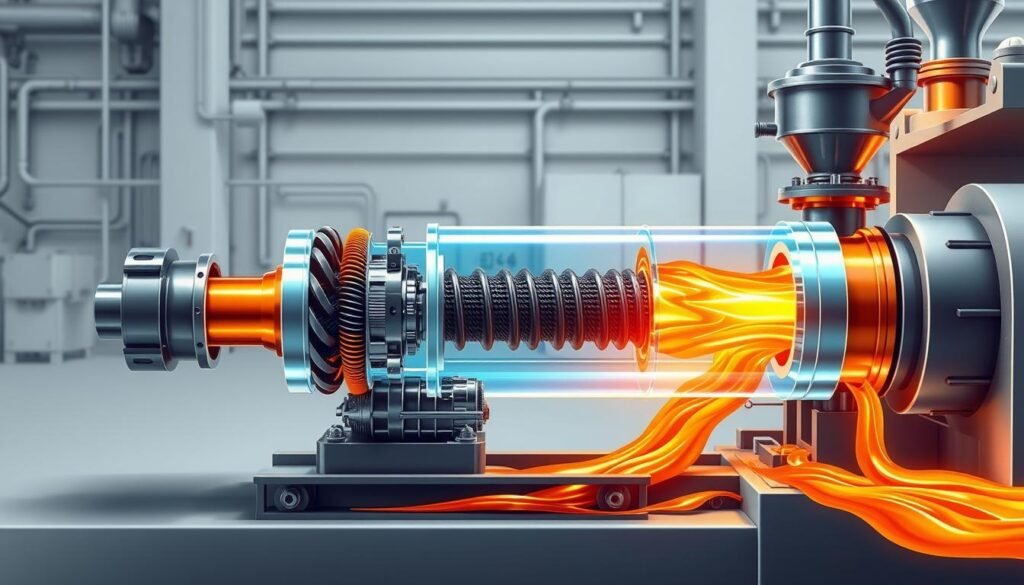

Die Wissenschaft des Schmelzens von Polymeren in Einschneckenextrudern

In einem Einschneckenextruder, Polymerwissenschaft und Maschinenbau zusammenkommen. Hier verwandelt sich Harz in etwas, das wir nutzen können, dank der thermische Energieumwandlung und die Bewegung der Schraube.

Wenn sich die Schraube dreht, erzeugt sie scherungsinduzierte Erwärmung. Diese Wärme verwandelt Polymere von fest in flüssig. Dies zeigt, wie wichtig der sorgfältige Umgang mit Energie im Extruder ist.

Etwa 80% der Schmelzvorgänge finden an der Laufseite statt. Deshalb ist das Design des Laufs so wichtig für die Wärmeübertragung. Die Innenfläche des Laufs wirkt sich direkt darauf aus, wie gut und gleichmäßig das Polymer schmilzt.

Anhand des Schmelzflusses können wir feststellen, ob unsere Extruder richtig arbeiten. Es misst die Schmelzkapazität in kg/(Std. m²).

Manchmal schmelzen bei hohen Geschwindigkeiten feste Polymerstücke nicht vollständig. Diese Stücke bedeuten, dass die Schraube vielleicht zu schnell läuft. Oder dass wir ein besseres Schneckendesign brauchen.

- Optimales Schneckendesign enthält spezielle Funktionen zum besseren Schmelzen und Mischen.

- Mit Polymerschmelze fließtverbessern fortschrittliche Modelle unsere Entwürfe. Sie helfen, feste Teile im Endprodukt zu vermeiden.

Wenn wir mehr darüber erfahren, wie sich Polymere bewegen und schmelzen, können wir uns verbessern. Dadurch wird die Technik der Einschneckenextruder weiter vorangetrieben.

| Drehzahl (RPM) | Auftreten von festen Fragmenten | Schmelzfluß (kg/(Std. m²)) |

|---|---|---|

| 70 | Erhöhte | Daten nicht verfügbar |

| Weniger als 70 | Abgeschwächt | Daten nicht verfügbar |

| Über 70 | Erheblich erhöht | Daten nicht verfügbar |

Studieren thermische Energieumwandlung und Fließdynamik führt zu weniger Fehlern. Das bedeutet bessere und zuverlässigere Kunststoffextrusionsmaschinen. Unser Fokus liegt auf Innovation und Qualität in Polymerwissenschaft.

Optimierung der Leistung von Einschneckenextrudern

Unser Unternehmen weiß, wie wichtig es ist, die Einstellungen für eine bessere Extruderleistung genau zu steuern. Wir haben aus Erfahrung gelernt, dass sorgfältige Anpassungen in Bezug auf Materialhandhabung, Durchfluss und Energie die Leistung von Einschneckenextrudern steigern können. Diese Änderungen verbessern ihre Funktion und Effizienz.

Wesentliche Überlegungen für konsistente Ergebnisse

Um konsistente Materialien zu erhalten, ist es wichtig zu wissen, wie Zylindertemperatur und Schneckeneinstellungen den Prozess beeinflussen. Eine Zylindertemperatur von ca. 165 °C für die Bewegung von Feststoffen und Schneckenoberflächen zwischen 50 °C und 80 °C sorgt dafür, dass Materialien wie HIPS-Harz gut bewegt werden, ohne zu sehr zu verlangsamen. Wenn Sie diese Temperatureinstellungen genau beachten, können Sie die Materialkonsistenzwas für erstklassige Extrusionsergebnisse unerlässlich ist.

Anpassungen für verbesserten Materialfluss und Vermischung

Eine Änderung des Durchflusses ist für einen gut funktionierenden Extruder unerlässlich. So kann beispielsweise eine Senkung der Zylinderzonentemperatur um 10°C die Auslauftemperatur um 2 bis 3°C senken, was den Materialfluss verbessert und Probleme wie Schwallbildung oder ungeschmolzene Polymere vermeidet. Auch die Anpassung der Schneckenkanaltiefe in Abhängigkeit von der Extrudattemperatur und der Schmelzfähigkeit kann den Materialdurchsatz und die Mischqualität erheblich verbessern.

Energieübertragung vom Antrieb zum Polymer

Eine effiziente Energieübertragung vom Antrieb zum Polymer ist der Schlüssel für eine kosteneffiziente Extrusion. Unser Ziel ist es, die Antriebsenergie perfekt auf die Betriebsanforderungen abzustimmen, um den zusätzlichen Energieverbrauch zu senken und gleichzeitig die Ausstoßleistung zu erhöhen. Die Anpassung der Schneckendrehzahl an die Änderung der Dosierkanaltiefe hilft zum Beispiel, den Durchsatz konstant zu halten und den Energieverbrauch zu optimieren.

Indem wir uns auf diese Strategien konzentrieren, sorgen wir nicht nur dafür, dass unsere Extruder optimal laufen, sondern führen auch zu neuen Fortschritten in der Einschneckenextrudertechnologie. Wir engagieren uns für Spitzenleistungen und treiben den Fortschritt in diesem Bereich voran.

Anwendungen und Vielseitigkeit von Einschnecken-Kunststoffextrudern

Einschnecken-Kunststoffextruder eignen sich für viele Anwendungen und beweisen ihre Vielseitigkeit in verschiedenen Bereichen. Sie unterstützen Herstellung von Kunststofffolien, Rohr-Extrusionund Blechfertigung. Dies zeigt ihre Flexibilität und ihre kostensparenden Vorteile. Sie sind sowohl in der Verpackung als auch im Bauwesen von zentraler Bedeutung. Ihre Rolle bei Profilextrusion und Körnung zeigt, dass sie funktionale und strukturelle Teile herstellen.

Diese Maschinen sind einfach zu bedienen und zu warten. Daher sind sie in Bereichen wie Lebensmittel und medizinische Schläuche beliebt. Sie können viele Materialien verarbeiten, von Polyethylen bis hin zu modernen Polymeren. Dies beweist ihre Anpassungs- und Innovationsfähigkeit für verschiedene Anwendungen.

| Industrie | Anmeldung | Verarbeitete Materialien |

|---|---|---|

| Verpackung | Film- und Folienproduktion | Polyethylen, Polypropylen |

| Bauwesen | Rohre und Profil-Extrusion | PVC, HDPE |

| Medizinische | Schläuche | Flexibles Polyvinylchlorid |

| Recycling | Körnung | Produktionsabfälle |

Das Mosaic+ Steuerungssystem von Milacron steigert die Leistung dieser Extruder. Es bietet höhere Geschwindigkeiten und eine bessere Steuerung. Dies ist entscheidend für die Erzielung spezifischer Materialeigenschaften bei besonderen Anwendungen.

Die obige Tabelle zeigt, dass diese Maschinen in vielen Bereichen eingesetzt werden. Sie stellen alles her, von dünnen Folien für Verpackungen bis hin zu starken Rohren für den Bau. Daher sind Einschneckenextruder in der Welt der Kunststoffverarbeitungstechnik von entscheidender Bedeutung.

Fortschrittliche Konstruktionsinnovationen für Einschneckenextruder

Unser Team ist führend in der Kunststoffextrusionstechnologie. Unser Ziel ist es, Einschneckenextruder zu entwickeln, die über das hinausgehen, was die Industrie erwartet. Mit Fokus auf gestalterische Innovationen wie verstärkte Durchmischung, Polymeranpassungund Extruder-Anpassungenhaben wir große Fortschritte gemacht. Dank dieser Verbesserungen können wir viele Arten von Polymeren effektiv verarbeiten und unseren Kunden die besten und passendsten Lösungen anbieten.

Verbesserungen für bessere Durchmischung und Gleichmäßigkeit

Unsere neuesten Modelle verbessern die Qualität und Gleichmäßigkeit der extrudierten Produkte. Sie verfügen über neue Schneckendesigns und Zylinderaufbauten. Diese Änderungen führen zu einer besseren Durchmischung, die für gleichmäßige Produkte über lange Produktionszeiträume entscheidend ist.

Anpassung an verschiedene Polymertypen

Wir wissen, dass verschiedene Polymere unterschiedliche Herausforderungen mit sich bringen. Deshalb können unsere Extruder problemlos auf die Verarbeitung verschiedener Materialien umgestellt werden, von HDPE über PP bis hin zu recyceltem PET. Sie sind so konstruiert, dass sie die spezifischen Anforderungen jedes Polymers, wie z. B. Temperaturempfindlichkeit und Viskosität, erfüllen.

Anpassungen für spezifische Endprodukte

Wir wissen, dass verschiedene Bereiche Extruder für bestimmte Aufgaben benötigen. Daher können unsere Extruder an die jeweiligen Anforderungen angepasst werden, z. B. an die Durchsatzrate, Schmelzequalität und Effizienz. Das bedeutet, dass unsere Anlagen für die Herstellung von Bauprofilen, Verpackungsmaterialien und fortschrittlichen Verbundwerkstoffen fein abgestimmt werden können.

| Parameter | Standardmodell | Kundenspezifisches Modell |

|---|---|---|

| Verhältnis Länge/Durchmesser des Laufs | 24:1 | Variabel |

| Fassungsvermögen des Trichters (kg) | 50 – 500 | Bis zu mehreren Tonnen |

| Betriebstemperatur (°C) | 180 – 300 | Einstellbar |

| Kühlung Länge (Meter) | 2 – 20 | Anpassbar |

| Durchsatzraten (kg/h) | Standard-Tarife | 35 - 2000 (MRS Extruder PET Raten) |

| Verbesserung der Energieeffizienz (%) | 15 – 25 |

Unsere Einschneckenextruder zeichnen sich durch ihre innovativen Konstruktionsmerkmale aus. Sie bieten eine bessere Leistung und sind auf Dauer zuverlässig. Durch ständige Innovationen und Anpassungen wollen wir die Kunststoffrecyclingmaschinenbranche voranbringen. Unser Ziel ist es, unseren Kunden auf der ganzen Welt erstklassige Lösungen zu liefern.

Schlussfolgerung

Dieser Leitfaden hat uns gezeigt, wie wichtig Einschneckenextruder für die Kunststoffverarbeitung sind. Diese Maschinen sind in vielen Branchen unverzichtbar. Sie werden bei der Herstellung von Folien bis hin zum Granulieren von Materialien eingesetzt. Ihre Effizienz und hohen Produktionsraten machen sie zu einem unverzichtbaren Werkzeug für die Herstellung von Spitzenqualität.

Einschneckenextruder sind kostenfreundlich und einfach zu bedienen und zu warten. Dadurch eignen sie sich hervorragend für kleine und mittlere Unternehmen. Die Bedeutung von Schneckendrehzahl und Temperatur bei der Verarbeitung von Polymeren wie PLA wurde ebenfalls erörtert. Diese Extruder können über 140.000 Tonnen PLA pro Jahr verarbeiten. Sie verbinden großartiges Design mit Materialwissenschaft und treiben die Kunststoffherstellung voran.

Wir haben gesehen, welch großen Einfluss diese Maschinen auf die Kunststoffindustrie haben. Sie führen zu besseren Produktionsmethoden und höherer Qualität. Unser Ziel ist es, unseren Kunden die Werkzeuge und das Wissen an die Hand zu geben, das sie für Einschneckenextrusion. Dadurch wird sichergestellt, dass sie die höchsten Fertigungsstandards erfüllen.